DHI board ytbehandlingsteknik kolserie direktplätering

1.Historia av kolplattor direktplätering

Kolfiberserien har direkt använts i kretskortsindustrin i 35 år. Processer som ofta används inom industrin inkluderar svarta hål, förmörkelser och skuggor. Den ursprungliga tekniken för direktplätering i svart hål patenterades 1984 och har varit kommersiellt framgångsrik som en pläteringsprocess för FR-4 genomgående hål.

Eftersom det svarta hålet är en beläggningsprocess, inte en redoxprocess som kemisk kopparsänka, är tekniken inte känslig för ytaktiviteten hos olika dielektriska material och kan hantera material som är svåra att metallisera. Därför har denna process använts i stor utsträckning i polyimidfilmer i flexibla kretsar, högpresterande eller speciella material, såsom polytetrafluoroeten (PTFE). Direktpläteringstekniken för kol och grafit är godkänd för flyg- och militärflygapplikationer och uppfyller kraven i avsnitt 3.2.6.1 i IPC-6012D-specifikationen.

2. kretskortsutveckling

Med behovet av kretskortsdesign har direkta galvaniseringsprocesser fortsatt att utvecklas under de senaste åren. På grund av miniatyriseringsenheten, från blykomponenter till ytmonterade komponenter, har PCB-design utvecklats för att anpassa sig till mikrokomponenter med fler stift, vilket resulterar i ökade PCB-lager, tjockare kretskort och genomgående hål Diametern är mindre. För att möta utmaningarna med högt bildförhållande, bör de tekniska specifikationerna för produktionslinjen innebära förbättring av lösningsöverföring och utbyte av mikroporer, såsom användning av ultraljudsvågor för att snabbt fukta porerna och ta bort luftbubblor, och förmåga att förbättra luftkniven och torken för att effektivt torka tjocka kretsar. Små hål på brädet.

Sedan dess har kretskortsdesigners gått in i nästa steg: hunger i blindhål, antalet stift och tätheten i kulnätet överstiger brädans yta för borrning och ledningar. Med 1,27 mm till 1,00 mm rutnät med ballgallerarraypaket (BGA) och 0,80 mm till 0,64 mm rutnät med chipskalapaket (CSP) har mikroblindhål blivit ett vapen för designers att möta utmaningarna med HDI-teknik.

1997 började telefoner använda 1 + N + 1-designen för massproduktion; detta är en design med mikroblinda hål i överlägget på lagerkärnan. Med tillväxten av försäljning av mobiltelefoner, fönster för etsning och CO2-lasrar, UV-, UV-YAG-laser och kombinerad UV-CO2-laser för att bilda mikroblindhål. Micro-blinda vias gör det möjligt för designers att röra sig under blinda vias, så att de kan omfördela fler nålar utan att öka antalet lager. HDI används för närvarande allmänt i tre plattformar: miniatyriserade produkter, avancerade förpackningar och högpresterande elektroniska produkter. Miniatyrisering inom mobiltelefondesign är för närvarande den mest produktiva applikationen.

3. direkt plätering

Direktpläteringssystem som svarta hål måste övervinna tekniska hinder för att möta metalliseringsutmaningarna för blindhål och HDI-mikrovias. När storleken på blindhålet minskas ökar svårigheten att ta bort kolpartiklar längst ner på blindhålet, men renheten på blindhålets botten är en nyckelfaktor som påverkar tillförlitligheten. därför är utvecklingen av nya rengöringsmedel och mikroetsningsmedel att förbättra blindhet. Hur man rengör botten av hålet.

Dessutom, baserat på teori och praktisk erfarenhet, modifierades munstycksdesignen för mikroerosionssektionen för att vara en kombination av spray-blöt-spray-konfiguration. Övning har visat sig vara en effektiv design. Avståndet mellan munstycket och ytan på kretskortet minskas, avståndet mellan munstyckena minskas och sprutkraften på kretskortet ökas. Genom att förstå detaljerna kan den nya munstycksdesignen effektivt hantera högt bildförhållande genom hål och blindhål.

Med utvecklingen av nästa generation av smarta telefoner började tillverkarna använda alla lager av staplade blindhålsdesign för att eliminera genomgående hål, vilket utlöste en trend att när linjebredden och linjeavståndet minskade från 60 ¼m till 40 ¼m, produktion av krets skivor Den ursprungliga kopparfolietjockleken som användes i processen minskas stadigt från 18 ¼¼m till 12 ¼¼m till 9 ¼¼m. Och varje överlagrade lager av alla kretskortslager måste metalliseras och elektropläteras en gång, vilket kraftigt ökar kapacitetsbehovet för våtprocessen.

smartphones är också huvudanvändarna av flexibla och styva flexkretsar. Jämfört med den traditionella kemiska kopparpläteringsprocessen har tillämpningen av direktplätering vid tillverkning av valfritt lager, flexibelt kretskort (FPC) och styv-flex kretskort ökat betydligt, eftersom denna process jämförs med den traditionella kemiska kopparprocessen Lägre kostnad , mindre vattenanvändning, mindre avloppsvattenproduktion

4. PCB: s alltmer smala linjebredd / linjeavståndskrav kräver strikt kontroll av etsdjup

Nu antar den senaste generationen smartphones och avancerade förpackningar gradvis den alternativa halvadditivmetoden (mSAP). mSAP använder 3μm ultratunn folie för att uppnå 30/30 mikron linjebredd och tonhöjdsdesign. I produktionsprocessen med användning av ultratunn kopparfolie är det nödvändigt att noggrant kontrollera mängden bettkorrosion hos mikroetsningsspår i varje process. Speciellt för traditionell kemisk nedsänkning av koppar och direkt plätering måste mängden bettkorrosion av ytan kopparfolie kontrolleras mycket exakt

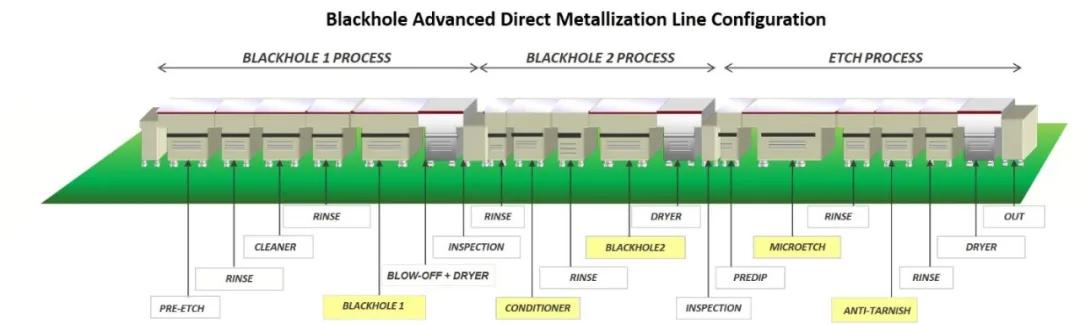

5. Framsteg i konfigurationen av utrustningen

För att optimera den direkta pläteringsprocessen för att matcha mSAP-processen testades flera olika utrustningskonstruktioner gradvis på experimentlinjen innan de togs i full produktion. Testresultaten visar att genom en god utrustningskonstruktion kan en enhetlig ledande kolbeläggning tillhandahållas inom ett brett arbetsområde.

I den direkta pläteringsprocessen i kolserien används till exempel en patenterad rullkonfiguration för att göra kolbeläggningen mer enhetlig. Och minska mängden kolavlagring på produktionskortets yta, minska mängden kolsuspension och förhindra samtidigt det alltför tjocka kolskiktet i hörnen av blindhål eller genomgående hål.

Utrustningsspecifikationerna för tanken efter mikrohämtning har också omformats. Huruvida botten på blindhålet är helt rent är tillverkarens mest bekymrade kvalitetsfråga. Om det finns kolrester längst ner i det blinda hålet kan det klara testet under det elektriska testet, men eftersom ledningens tvärsnittsarea minskar minskar också bindningskraften, vilket resulterar i brott på grund av frånvaron av termisk belastning under montering Problemet med fel. Eftersom diametern på det blinda hålet reduceras från de traditionella 100 mikron till 150 mikron till 80 mikron till 60 mikron, är uppgradering av utrustningsspecifikationerna för mikroetsningsspåret avgörande för produktsäkerheten.

Genom testning och forskning för att modifiera utrustningens specifikationer för mikroetsningstanken för att förbättra processförmågan att helt avlägsna kolrester i botten av det blinda hålet har den applicerats på massproduktionslinjer. Den första stora förbättringen inkluderar användningen av dubbla etsspår för att ge mer exakt kontroll av mängden bett. I det första steget avlägsnas det mesta av kolet på kopparytan, och i det andra steget används färsk och ren mikroetsningslösning för att förhindra att kolpartiklarna återgår till massproduktionskortet. I det andra steget antogs också tekniken för att reducera koppartråd för att avsevärt förbättra enhetligheten i mikroetsningen på kretskortets yta.

Att minska variationen i mängden bit på kretskortsytan hjälper till att noggrant kontrollera den totala etsningsmängden längst ner i blindhålet. Variationen av mängden bett styrs strikt av parametrarna för kemisk koncentration, munstycksdesign och spraytryck

6. kemisk förbättring

När det gäller kemisk förbättring testades och modifierades de traditionella porrengöringsmedlen och mikroetsningsdrycken, medan man överväger förmågan att kontrollera bettkorrosion. De organiska tillsatserna i rengöringsmedlet avsätts selektivt endast på kopparytan och deponeras inte på hartsmaterialet. Därför deponeras kolpartiklar endast på denna speciella organiska beläggning. När kretskortet kommer in i mikroetsningsspåret har den organiska beläggningen hög löslighet i den sura vätskan. Därför avlägsnas den organiska beläggningen av syran i mikroetsningsspåret och samtidigt etsas kopparytan under kolpartiklarna, vilket kan påskynda Ta bort kolpartiklar på samma sida.

Ett annat förbättringsprojekt är att användningen av tvåkomponents mikroetsning kan förbättra förmågan att avlägsna kolpartiklar och minska kopparfoliens yta. Låt grovheten hos kopparytan bidra till vidhäftning av torrfilm. Testresultaten visar att den relativt släta botten på blindhålet hjälper till att förbättra pläteringens tillförlitlighet längst ner på blindhålet. Efter den optimerade kolserie-pläteringsprocessen har kopparfolien längst ner i blindhålet varit helt ren, vilket kan göra att den elektropläterade kopparen fortsätter att växa på koppargitteret på kopparfolien för att uppnå bästa pläteringsvidhäftning.

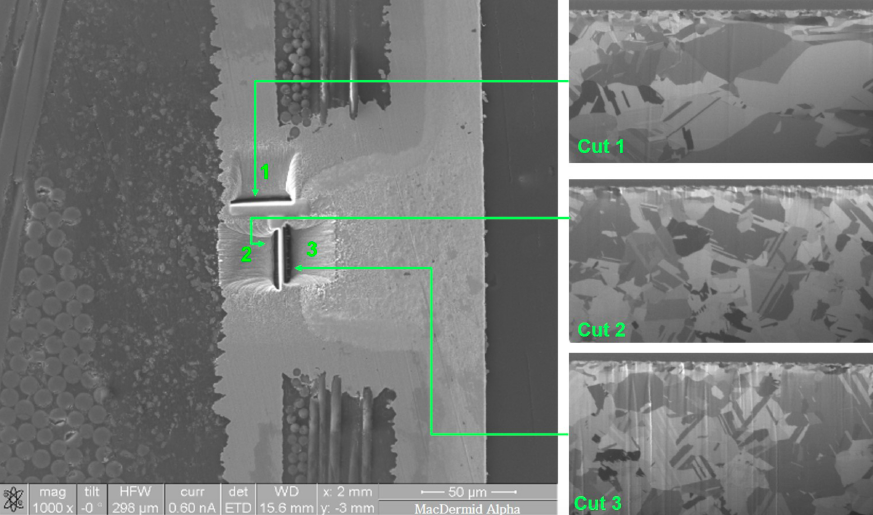

Kombinationen av viktiga processtankar och specifika förbättringar av kemikalier utgör en avancerad HDI / mSAP-process som är lämplig för produktion med ultratunn kopparfolie. Genom ett enda gränssnitt av koppar-koppar direktbindning bildas ett kontinuerligt metallgitter som förbättrar tillförlitligheten hos blindhål. Behandlingen av mikroetsningsspåret gör det möjligt att använda den perfekta mikroulligheten hos kopparfolien vid blindhålets botten som ett hålfyllt elektropläterat kopparsubstrat. Detta främjar den kontinuerliga tillväxten av galvan av elektropläterad koppar på botten av det blinda hålet längs kopparfoliens gitter. Efter den normala högtemperaturvärmebehandlingen arrangeras kopparkornen i ett galler och bildar ett komplett kontinuerligt metallgitter.

Observation och analys av FIB-skärprover för att bilda tunna skivor visar att gränssnittslinjerna är enhetliga i kornstorlek och struktur (figur 5). Efter termisk chock eller termisk cykling är gränsen mellan kopparfolien längst ner i blindhålet och den elektropläterade kopparen svår. Man har funnit att det inte finns något nano-tomrum som andra processer är benägna att, om det inte orsakas av faktorer som som oxidation eller förorening.

FIB-avbildning (Focused ion beam) av gränssnittet mellan det elektropläterade kopparskiktet och målplattan, vilket leder direkt elektropläteringsteknik möjliggör stark koppar-kopparbindning för att fungera bra under termisk stress.

Direkta galvaniseringsproduktionslinjer, såsom "svarta hål", används för närvarande i massproduktionsprocessen för alternativ semi-tillsats (mSAP) av 3 mikron ultratunn kopparfolie. Dessa system använder relaterad utrustning som exakt kontrollerar mängden mikroetsning vid massproduktion. Det 12-lagers kretskort som tillverkats med denna utrustning har klarat 300 Cycle IST-testet. I ovanstående produkter används svarta hål i L2 / 10 och L3 / 11 med mSAP-processen. Blindhålens storlek är 80 ~ 100 x 45 ¼m och varje kretskort innehåller 2 miljoner blindhål.

Använd AOI för att kontrollera om kolrester finns i processen. Inspektionsresultaten visade att inga defekter upptäcktes i produktionen på 5 000 PSM / månad. Galvaniseringen av dessa kretskort görs på en vertikal kontinuerlig elektroplätering (VCP) produktionslinje; det inre skiktet antar elektroplätering i hela plattan av Tent-Etch-processen, och mSAP-skiktet måste vara elektroplätering. Elektronbackscatter-diffraktionsbilden (EBSD) i figur 6 visar kornstorlekens enhetlighet vid gränsytan mellan målplattan och det elektropläterade kopparskiktet.